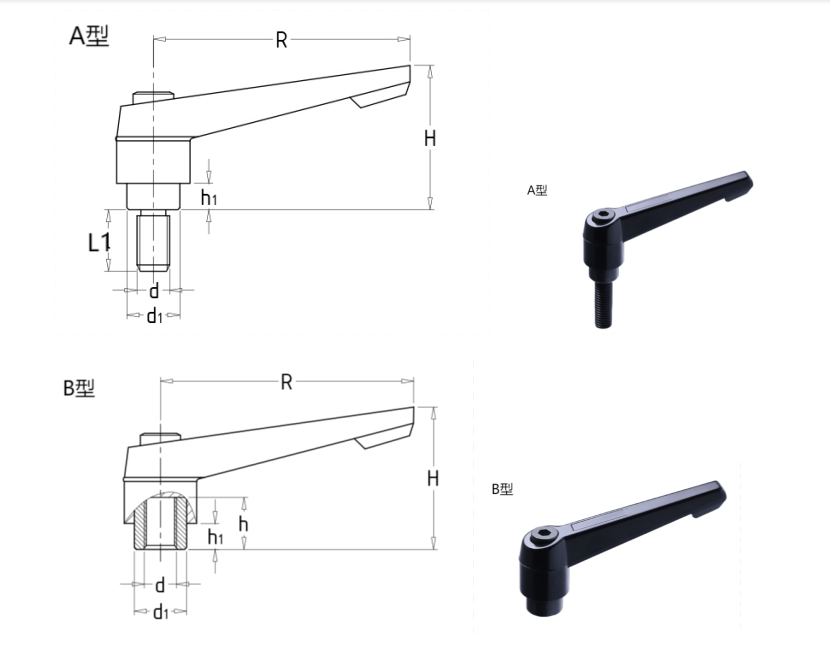

背面波纹手轮手柄断裂的修理方法

背面波纹手轮手柄生产的时候,需要进行凝集处理. 在后续冷却过程中会继续的进行压缩。手柄处在一个 弹性形状的时候,若膨胀遭到劝止,就容易在手柄内产生锻造应力。一旦锻造应力超过合金本身的强度极限,手柄部位就会发生冷裂. 一旦手柄断裂就会导致整个手轮报废。一旦出现手柄断裂,可以采取什么修理方法呢?

如果产品的批量比较大,出产数量较多的时候,可以选择型板造型的方式。

如果产品生产数量比较少,比如只是单件生产或几件,可以选择假箱造型。

通过对产品的尺寸和做工进行改良处理,可以很好的减少手柄断裂的问题。

如果断裂总是发生在轮辐靠近轮缘的部位,可以对断口进行考察,,一旦发现断裂处于典型的冷裂特征,应该要把断面清理干净。

需要认真分析手柄断裂的主要原因,一般来说原因主要有这几点:

手柄轮辐厚度的尺寸设计的不合理。

手柄铸造部位的做工不合理。

轮毅焦点孔没有铸出导致轮毅部位的厚度增大,而手柄轮缘的某些部分比较薄,使得轮毅厚于轮辐。

由于不同规格的手轮,其手柄部位的壁厚相差非常大,这样在实际的生产过程中,在冷却处理时,各个部位冷却速度要求也就不同,但是这样的要求在实际生产时把控难度较大。

一般来说手柄轮辐厚度比较薄, 因此冷却的速度快,这个部位就会比轮毅和轮缘膨胀的时间早,通过对其施加压力。当轮毅和轮缘的温度前后降至较低的温度,因为受到已经冷却的轮辐的拦阻。

由于靠近轮缘处的手柄轮辐位置的端面是比较薄的, 因此一旦在这个部位受到较大的拉应力,发生断裂的概率是比较高的。

想要解决轮辐断裂比较有效的方法就是尽量减小手柄各个部位处的壁厚差, 这样可以避免各个部分的冷却速率相差过大。

对轮辐厚度的尺寸和工艺进行改良,将轮辐的宽厚比例按照3 : 2 进行设计,并且可以把轮载焦点孔由砂芯做出,从而可以减小壁厚差异,并进一步缩短彼此之间产生的阻碍劝化。

通过把背面波纹手轮手柄内的锻造应力减小,让其在经过低温处理之后,可以消除内应力, 能够很好的解决手柄断裂的问题。

猜你喜欢

发表评论

电子邮件地址不会被公开。 必填项已用*标注

您必须 登录 才能发表评论!